假肢材料:从金属骨骼到神经共生的技术跃迁

一、传统材料的革命性突破

钛合金作为假肢核心材料,正经历从「刚性支撑」到「仿生适配」的质变。中南大学刘立斌团队通过冷轧与预应变技术,使Ti-26Nb-4Zr-4Sn-1Mo-1Ta合金的弹性模量降至31.5 GPa,接近人体皮质骨(15-30 GPa),彻底解决传统钛合金(110 GPa)导致的应力屏蔽效应。这种新材料在15个月的长期测试中保持性能稳定,使植入体与骨骼的应力分布误差小于5%,术后骨吸收风险降低60%。

碳纤维复合材料的应用则实现「刚柔并济」。碳纤维增强聚酰胺(CFRP)的抗拉强度达3500 MPa,是钢材的4倍,而重量仅为钛合金的1/3。通过高压树脂传递模塑(HP-RTM)工艺,CFRP部件的生产成本从500美元/kg降至80美元/kg,配合3D打印的TPU弹性衬垫,可使假肢与残肢的接触压力均匀度提升至92%。

二、智能材料的动态响应革命

BASF与Össur联合开发的Cellasto®泡沫材料,通过三层梯度结构实现动态刚度调节:行走时底部硬质层提供支撑,中间弹性层吸收冲击,表层柔性层贴合残肢。这种材料在200万次过载测试后性能衰减小于3%,可适应从沙滩漫步到攀岩等12种场景,能耗降低19%。

MIT的骨整合假肢系统更实现神经级交互。通过股骨植入钛合金柄(e-OPRA)采集16通道肌电信号,结合拮抗肌-神经接口(AMI)技术,使膝关节控制精度达1.2°,患者「身体归属感」评分提升42%。在蒙眼测试中,受试者能通过神经反馈感知假肢位置,误差小于3°。

三、生物相容性材料的创新突破

聚醚醚酮(PEEK)的应用开启「类骨修复」时代。其弹性模量(3.6 GPa)与松质骨高度匹配,通过3D打印定制的颌面修复体与骨面贴合度达98%,术后异物感降低75%。表面羟基磷灰石涂层更可促进骨细胞增殖,使植入体与宿主骨的结合强度提升40%。

可降解镁合金的出现解决长期植入问题。镁合金螺钉在完成初期固定后,18个月内可完全降解,避免二次手术创伤。动物实验显示,降解产物镁离子可促进血管新生,使骨缺损修复速度提升50%。

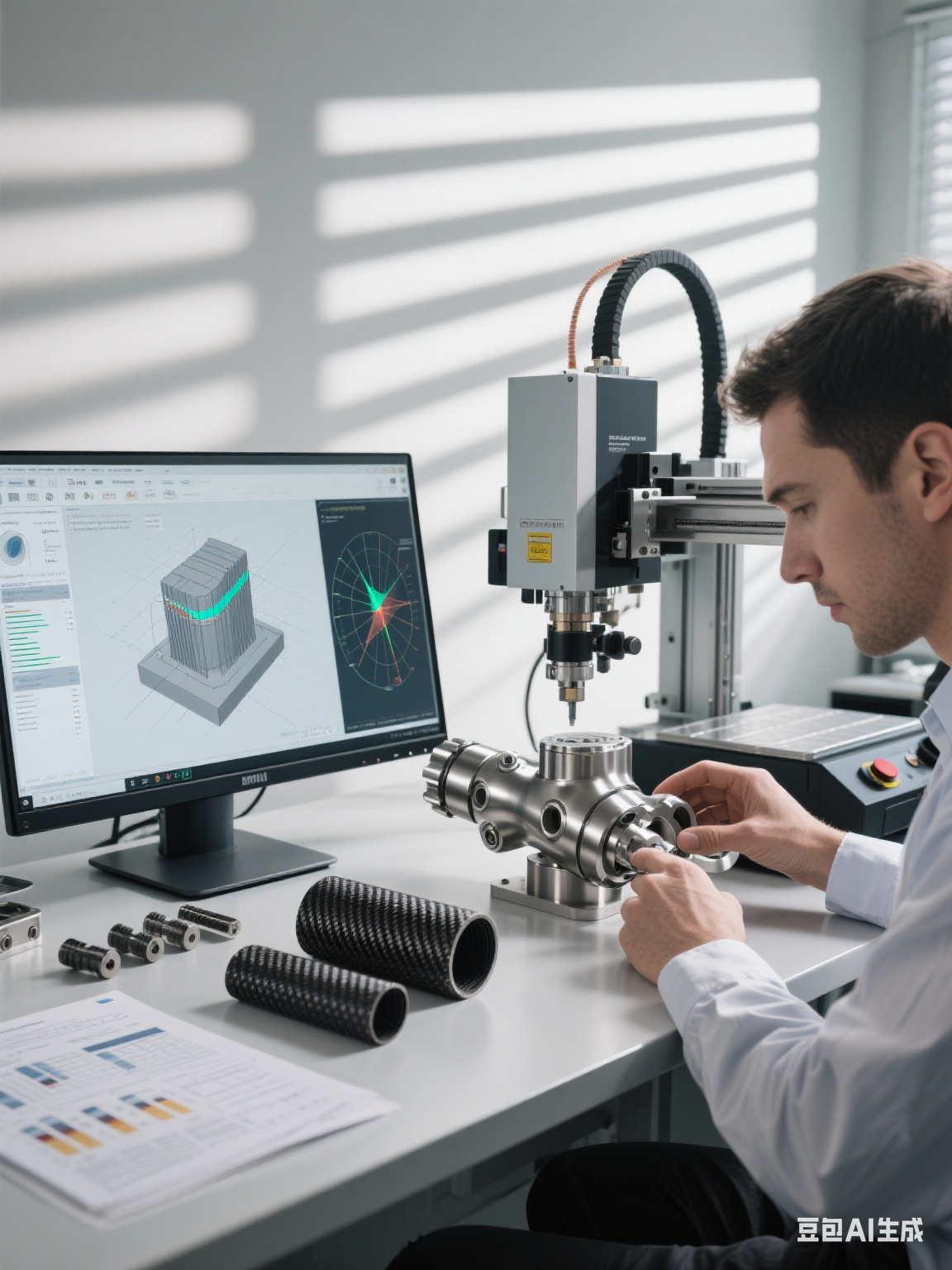

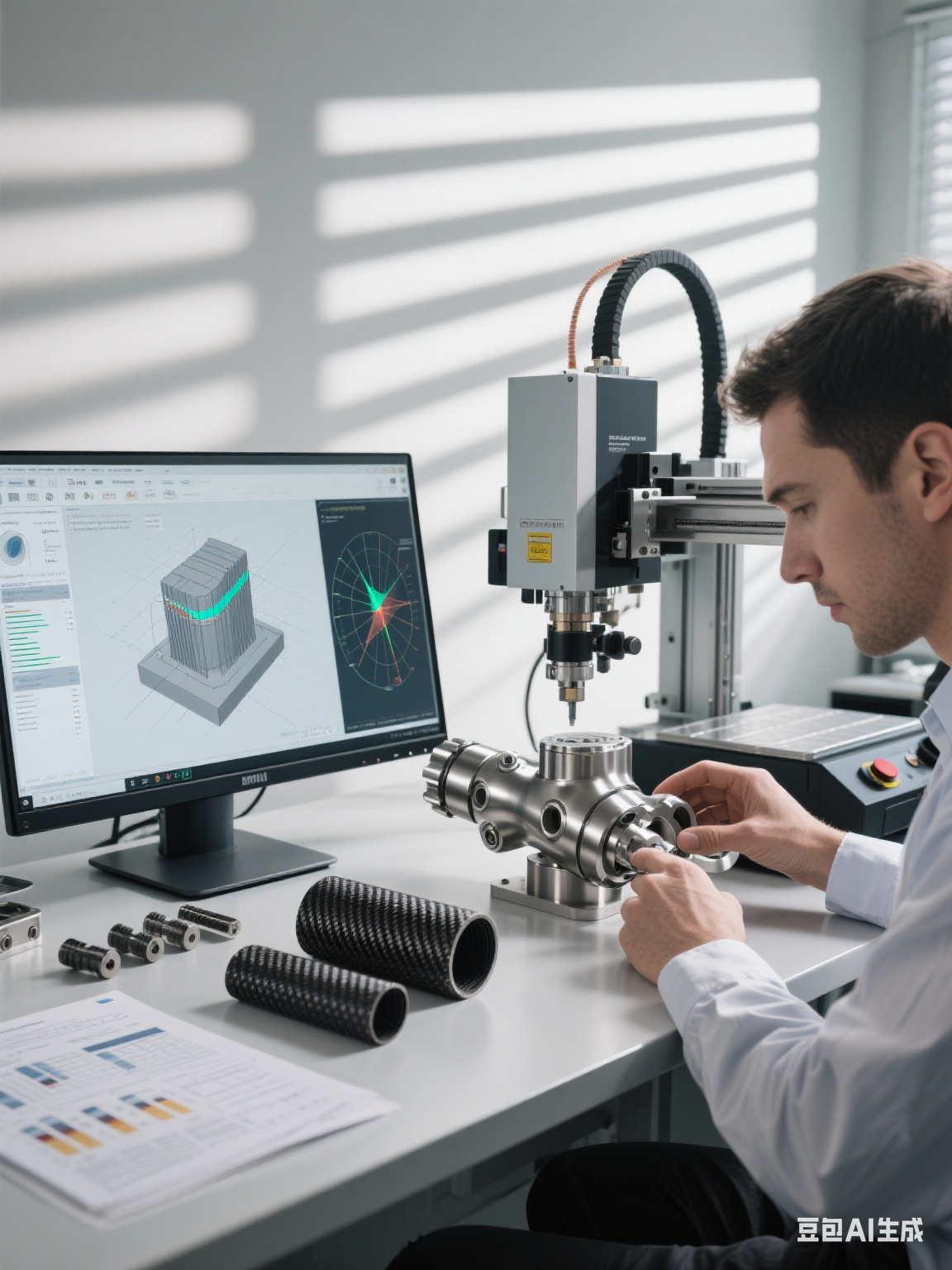

四、制造工艺的颠覆性革新

3D打印技术彻底重构假肢制造流程。采用聚醚醚酮(PEEK)打印的接受腔,通过有限元分析优化应力分布,使残肢界面压力峰值降低40%,重量减轻35%。配合1分钟无接触扫描建模,定制周期从传统14天缩短至72小时。

数字孪生技术则实现「虚拟预演」。通过患者CT数据构建骨骼-肌肉-假肢的三维模型,在虚拟环境中模拟1000种步态,筛选最优力学方案。临床数据显示,经数字孪生优化的假肢使患者步态对称性提升37%,跌倒风险降低50%。

五、未来发展的三大前沿方向

1. 神经界面材料:强脑科技的智能仿生手通过非侵入式脑机接口,可识别89%的肌电信号,完成弹奏电子琴等精细动作,价格仅为进口产品的1/5。第二代产品更内置温度传感器,使触觉感知精度达0.1mm 。

2. 自修复材料:浙江大学研发的仿生聚氨酯材料,在裂纹出现时可通过微胶囊释放修复剂,实现自主愈合,抗疲劳寿命提升3倍。

3. 可编程材料:MIT正在开发的「液态金属肌肉」,通过电场控制液态金属的形态变化,使假肢关节的弯曲角度从传统的90°提升至180°,同时响应速度达0.05秒。

这场材料科学的革命,正让假肢从「冰冷的机械」变为「有感知的肢体」。随着钛合金弹性模量的持续优化、碳纤维成本的断崖式下降,以及脑机接口材料的成熟,预计到2030年,90%的截肢患者将能用上「类骨-神经-肌肉」三位一体的智能假肢,真正实现「以假乱真」的生命重构。

本文科普内容与图片均由豆包AI(2025年8月16日生成)提供支持