假肢接受腔的种类与科学解析

假肢接受腔作为连接残肢与假肢的核心部件,其设计直接影响穿戴者的舒适度与运动功能。根据国际假肢矫形协会(ISPO)的技术标准及近年学术研究,接受腔的分类体系可从材料、结构和功能三个维度进行科学解析

一、材料体系的革新与应用

1. 传统材料的迭代

早期塑料接受腔以聚丙烯(PP)为主,凭借低成本和耐用性占据市场,但透气性差的问题长期存在 。硅胶材料的出现突破了这一局限,其弹性模量与人体皮肤接近(约1-10MPa),且生物相容性优异,可减少皮肤过敏反应,成为糖尿病截肢患者的首选 。树脂材料则以不饱和聚酯为基础,通过添加碳纤维增强层(含量15-30%),使强度提升至300MPa以上,广泛应用于运动假肢 。

2. 先进制造材料

3D打印技术推动了连续纤维增强复合材料的应用。例如,芳纶纤维增强热塑性复合材料通过多自由度打印设备优化纤维方向,Z向抗压强度从传统3D打印的20MPa提升至80MPa,可满足马拉松运动员的动态载荷需求 。奥托博克最新的MyFit技术已实现碳纤维接受腔的直接打印,整体重量比树脂腔减轻40% 。

二、结构设计的生物力学突破

1. 经典结构类型

- 四边形接受腔:基于20世纪50年代的生物力学研究,通过坐骨结节平台实现主要承重,适合大腿下1/3截肢者。其横向椭圆截面(前后径/左右径≈1.2:1)符合亚洲人体形特点,目前仍占国内市场的60%以上。

- 坐骨包容式(CAT/CAM):采用纵向椭圆设计(前后径/左右径≈1.5:1),通过股骨内收位实现软组织均匀承重。研究表明,其压力分布标准差比四边形腔降低37%,特别适合循环障碍患者 。

- ISNY接受腔:结合弹性聚乙烯内衬与碳纤维外框,利用“硬支撑+软贴合”原理,使残肢界面应力梯度控制在5kPa/cm以内,穿戴舒适度显著提升 。

2. 特殊结构创新

骨盆包容式接受腔通过髂嵴支撑环实现髋关节离断患者的稳定悬吊,其三维打印版本采用拓扑优化技术,在保证强度的同时减少材料用量50% 。针对膝关节离断患者设计的悬吊式接受腔,通过股骨内外髁压力面实现动态稳定,步行能耗比传统设计降低12%。

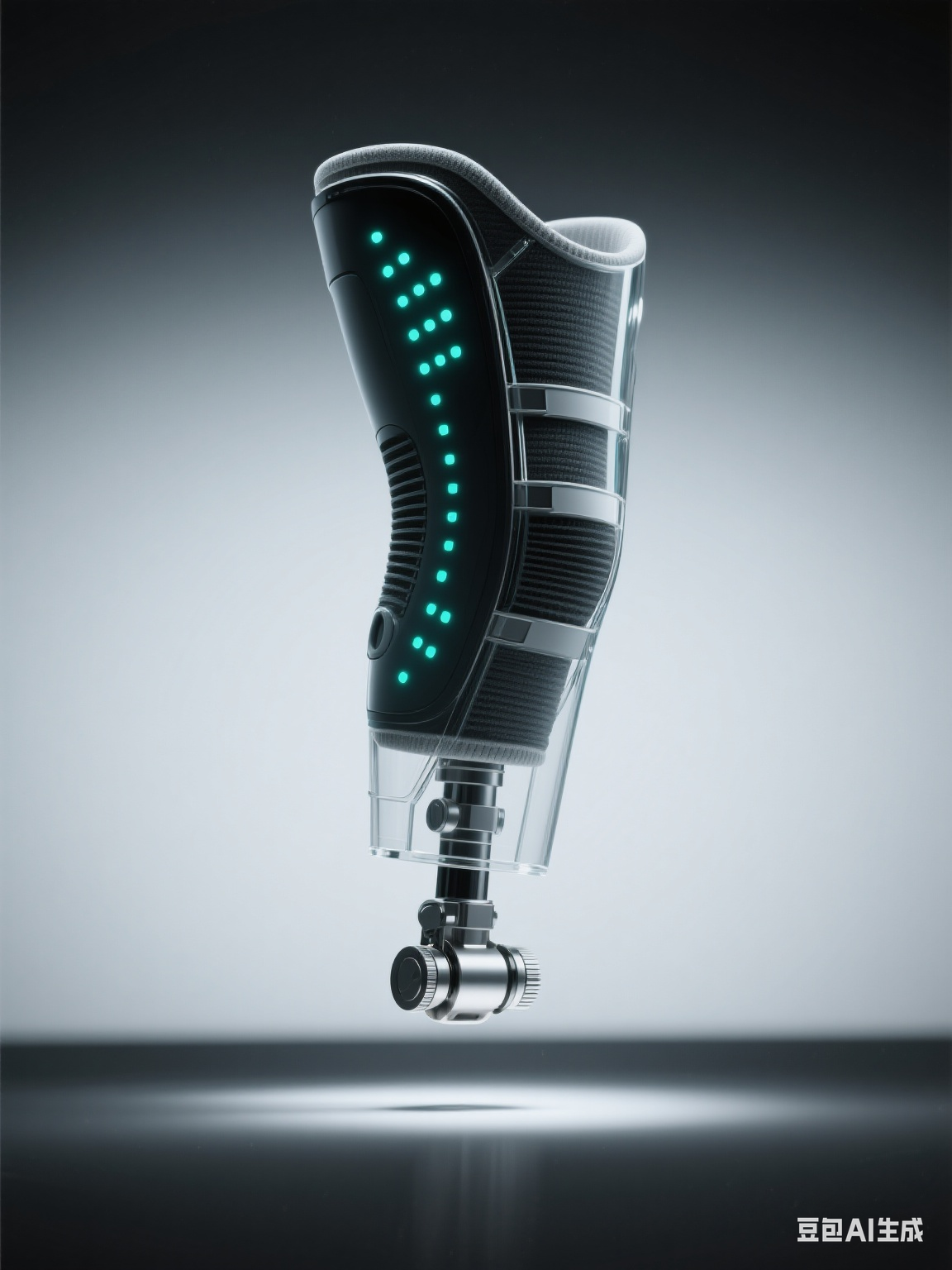

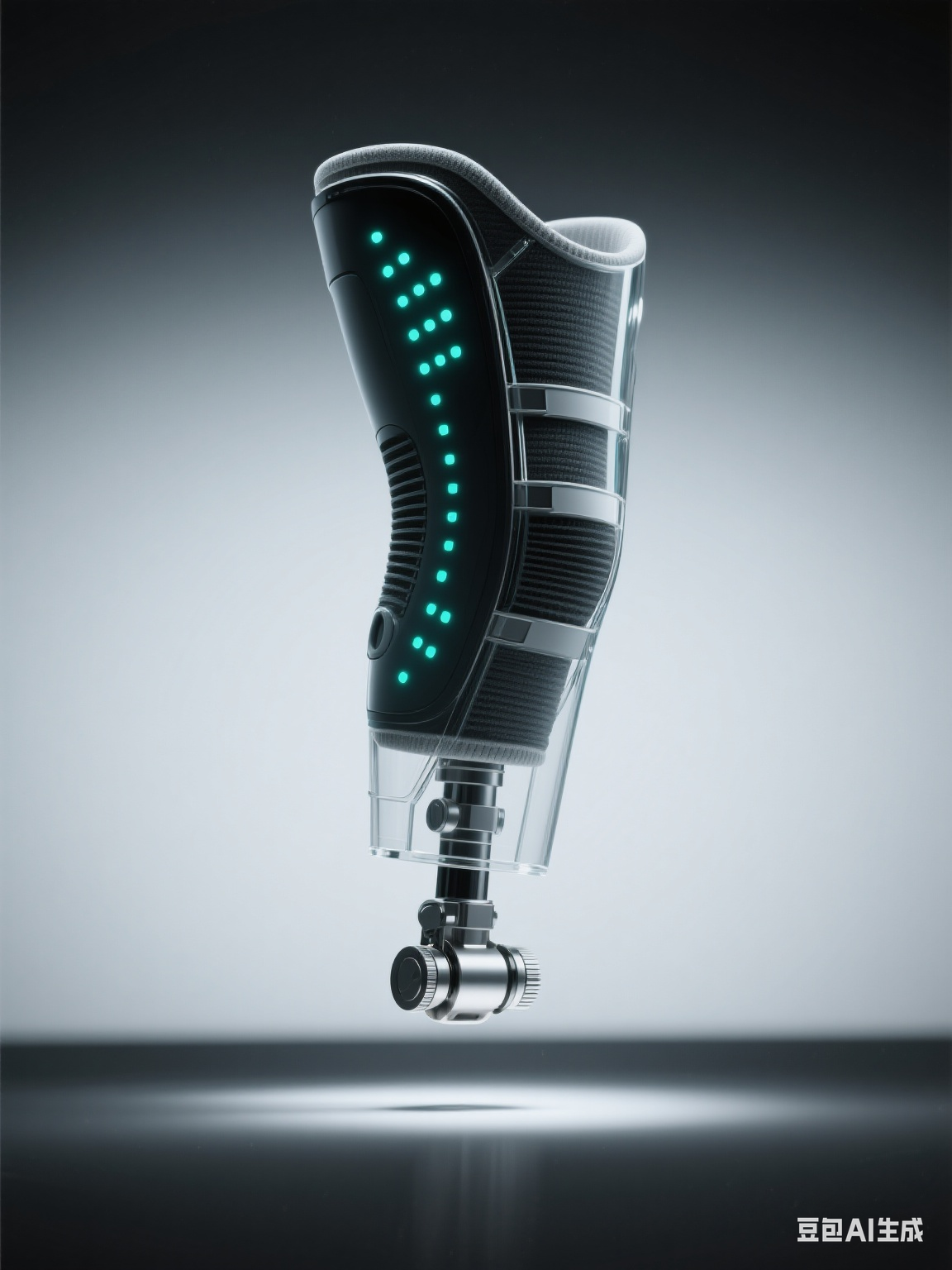

三、功能导向的智能进化

1. 被动功能优化

装饰性接受腔采用肤色硅胶与3D纹理打印技术,表面粗糙度Ra值控制在0.8μm以下,视觉仿真度超过90% 。被动承重腔则通过有限元分析优化应力分布,例如坐骨包容式腔的合力作用点距髋关节中心仅18mm,接近生理状态 。

2. 智能功能集成

智能接受腔搭载多模态传感器阵列,可实时监测界面压力(精度±0.5kPa)、温度(±0.2℃)及运动姿态。东南大学团队研发的柔性传感器阵列,通过石墨烯-银纳米线复合结构,实现了0.1mm级形变感知,已在临床测试中使步态对称性提升23%。奥托博克的iFab系统更将3D扫描、智能修型与机器人加工整合,使定制周期从传统工艺的14天缩短至72小时 。

四、个性化适配的科学原则

接受腔的选择需遵循“生物-机械-社会”三重适配原则:

1. 生物适配:糖尿病截肢患者优先选择硅胶内衬(摩擦系数0.3-0.5),而创伤性截肢者可选用碳纤维增强腔(杨氏模量230GPa) 。

2. 机械适配:运动型接受腔需满足ISO 10328标准的50万次疲劳测试,日常型则侧重ISPO的舒适性分级 。

3. 社会适配:青少年患者可选择模块化设计,支持5-10年生长周期内的动态调整;老年患者则需关注轻量化(≤500g)与快速穿脱功能 。

随着3D打印、智能传感等技术的突破,接受腔正从“通用型”向“精准定制”进化。2025年最新研究显示,连续纤维3D打印接受腔的适配精度已达0.1mm级,结合脑机接口技术,未来有望实现“神经-机械”闭环控制,为截肢者提供更接近自然肢体的运动体验。

本文科普内容与图片均由豆包AI(2025年7月28日生成)提供支持